Marchés

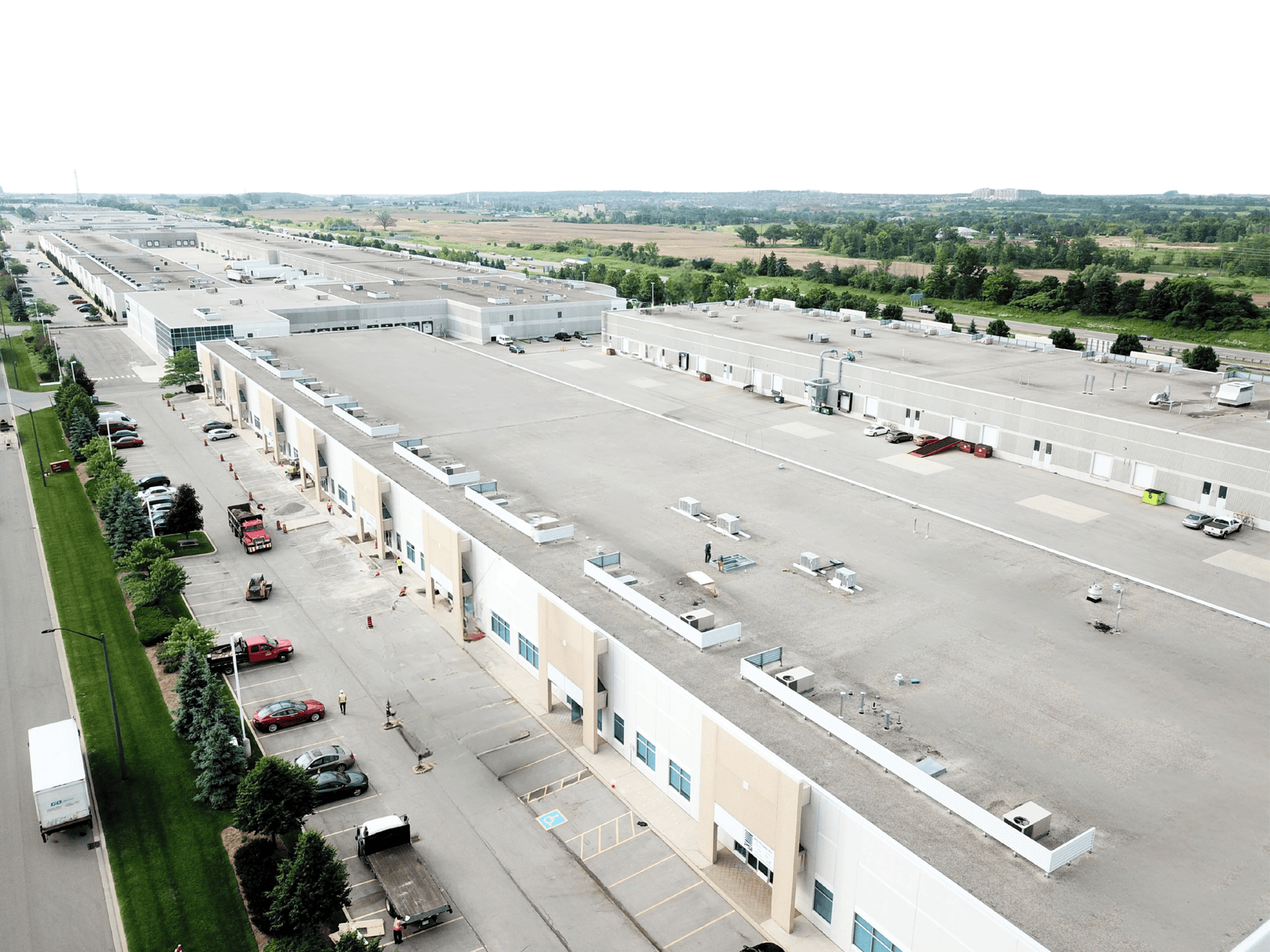

Votre partenaire pour les installations à environnement contrôlé

Coldbox est spécialisé dans la conception et la construction d'installations à environnement contrôlé pour les secteurs de la transformation des aliments, de la logistique alimentaire et de la logistique pharmaceutique.

Notre équipe d'experts peut vous assister dans tous les détails de votre conception-construction, de l'évaluation du site à la conception du bâtiment et à l'obtention des permis, en passant par l'automatisation et l'acquisition d'équipements dans le respect de toutes les normes de sécurité appropriées.

Installations logistiques pour l'alimentation et les boissons

Contrôle de la température

- Stockage réfrigéré : De nombreux produits alimentaires nécessitent des conditions de température spécifiques pour conserver leur fraîcheur et leur sécurité. Les installations de stockage réfrigéré, communément appelées entrepôts frigorifiques, sont équipées de systèmes de refroidissement qui contrôlent les températures, empêchant ainsi la détérioration des produits et prolongeant leur durée de conservation.

Capacité de stockage

- Systèmes de rayonnage : L'efficacité du stockage est assurée par l'utilisation de systèmes de rayonnages à palettes, qui permettent une utilisation maximale de l'espace tout en facilitant l'accès aux produits.

- Stockage en vrac : Certaines installations comprennent des zones de stockage en vrac de produits non périssables, tels que les céréales, les produits secs et les produits en conserve.

Assainissement et conformité

- Normes d'hygiène : Le respect de normes strictes en matière d'hygiène et d'assainissement est essentiel. Les installations doivent être conçues avec des matériaux et des finitions faciles à nettoyer et à entretenir.

- Respect des réglementations : Le respect des réglementations locales et internationales relatives à la sécurité alimentaire, au stockage et à la manipulation des aliments est une priorité. Cela inclut les considérations relatives à l'étiquetage, à l'emballage et à la traçabilité.

Installations de transbordement

- Transbordement efficace : Dans certains cas, les bâtiments sont conçus comme des installations de transbordement pour faciliter le transfert rapide des marchandises entre les transports entrants et sortants, réduisant ainsi le temps de stockage et les coûts de manutention.

Centres de distribution

- Emplacement stratégique : Les centres de distribution sont situés à des endroits stratégiques afin d'optimiser le réseau de transport, réduisant ainsi le temps et les coûts associés à la livraison des produits aux détaillants ou aux consommateurs finaux.

Intégration de la technologie

- Systèmes de gestion d'entrepôt (WMS) : l'automatisation et les systèmes de gestion d'entrepôt sont souvent intégrés pour rationaliser la gestion des stocks, l'exécution des commandes et le suivi.

- RFID et codes-barres : Des technologies telles que la RFID et les systèmes de codage à barres peuvent être mises en œuvre pour améliorer la traçabilité et la précision du contrôle des stocks.

Mesures de sécurité

- Systèmes de surveillance : La sécurité est une priorité absolue. Des systèmes de surveillance, des contrôles d'accès et un suivi sont mis en place pour empêcher le vol, la falsification ou l'accès non autorisé.

- Prévention des incendies : Les systèmes d'extinction des incendies sont essentiels pour protéger à la fois les marchandises et les installations.

Durabilité environnementale

- Systèmes à haut rendement énergétique : L'accent étant mis de plus en plus sur le développement durable, de nombreux bâtiments logistiques intègrent des technologies et des pratiques à haut rendement énergétique afin de réduire l'impact sur l'environnement.

Installations de transformation et fabrication des aliments

Aménagement et zonage

- Réception des matières premières : Des zones dédiées à la réception et à l'inspection des matières premières garantissent un contrôle de la qualité dès le départ.

- Zones de traitement : L'installation est organisée en zones pour les différentes étapes de la transformation, telles que le nettoyage, la découpe, la cuisson et l'emballage, afin de maintenir un flux de travail efficace.

- Emballage et stockage : Des zones distinctes sont désignées pour l'emballage des produits finis et des installations de stockage sont prévues pour les matières premières et les produits finis.

Conception hygiénique

- Surfaces lisses et non poreuses : Les matériaux de construction, en particulier les surfaces en contact avec les aliments, sont sélectionnés pour leur facilité de nettoyage et leur résistance à la prolifération bactérienne. L'acier inoxydable est couramment utilisé.

- Systèmes de drainage : Des systèmes de drainage adéquats sont en place pour empêcher l'accumulation d'eau et faciliter un nettoyage approfondi.

- Conception sanitaire : Les équipements et les installations sont conçus de manière à réduire au minimum les fissures dans lesquelles les contaminants pourraient s'accumuler.

Contrôle de la température et de l'humidité

- Zones à climat contrôlé : Certaines étapes de la transformation peuvent nécessiter des environnements contrôlés avec des niveaux de température et d'humidité spécifiques.

- Espaces de réfrigération et de congélation : Les entrepôts frigorifiques permettent de conserver la fraîcheur des ingrédients périssables et des produits finis.

Services publics et infrastructures

- Alimentation électrique : Des sources d'énergie fiables sont essentielles au fonctionnement des machines et des équipements.

- Approvisionnement en eau et en vapeur : Un approvisionnement adéquat en eau et en vapeur est essentiel pour le nettoyage, la cuisine et diverses opérations de transformation.

Équipement de traitement

- Machines spécialisées : Les installations sont équipées de machines adaptées aux besoins spécifiques de la transformation des aliments, notamment pour la découpe, le mélange, la cuisson et l'emballage.

- L'automatisation : Les technologies d'automatisation et la robotique sont de plus en plus intégrées pour améliorer l'efficacité de la production et réduire les coûts de main-d'œuvre.

Contrôle de la qualité et essais

- Laboratoires : Des espaces réservés aux essais et analyses de contrôle de la qualité permettent de s'assurer que les produits répondent aux normes de sécurité et de qualité.

- Zones d'inspection : Zones désignées pour les inspections visuelles et les contrôles de qualité à différents stades de la production.

Sécurité et conformité

- Respect des réglementations : Le strict respect des réglementations en matière de sécurité alimentaire et des normes industrielles est une priorité absolue.

- Mesures de sécurité : Les installations intègrent des dispositifs de sécurité tels que des sorties de secours, des systèmes d'extinction des incendies et des programmes de formation des employés.

Gestion des déchets

- Systèmes d'élimination efficaces : Des systèmes adéquats d'élimination des déchets permettent de traiter les sous-produits et les déchets générés au cours des étapes de la transformation.

Installations pour les employés

- Vestiaires et aires de lavage : Les installations comprennent des espaces permettant aux employés de se changer pour porter leur tenue de travail et d'assurer leur hygiène personnelle.

- Salles de pause : Les espaces réservés aux pauses et aux repas contribuent au bien-être des employés.

Considérations environnementales

- Pratiques de développement durable : Certaines installations modernes intègrent des pratiques et des technologies durables afin de réduire l'impact sur l'environnement.

Installations logistiques pharmaceutiques

Stockage à température contrôlée

- Installations de la chaîne du froid : De nombreux produits pharmaceutiques, en particulier les vaccins et certains médicaments, nécessitent un contrôle strict de la température. Les installations de la chaîne du froid sont équipées de systèmes de réfrigération et de congélation pour maintenir des plages de température spécifiques.

- Contrôle de la température : Des systèmes avancés de contrôle de la température et des alarmes garantissent que les conditions de stockage restent dans les limites spécifiées.

Respect des règlements

- Bonnes pratiques de distribution (BPD) : Les bâtiments respectent les lignes directrices relatives aux bonnes pratiques de distribution, qui définissent les normes à respecter pour distribuer correctement les produits pharmaceutiques, en garantissant leur qualité et leur sécurité.

- Normes de sécurité : Les installations sont conformes aux exigences réglementaires en matière de sécurité afin de prévenir le vol, la falsification ou l'accès non autorisé.

Contrôle d'accès sécurisé

- Systèmes d'accès biométriques : Des mesures de haute sécurité, telles que le contrôle d'accès biométrique et les systèmes de cartes électroniques, sont souvent mises en œuvre pour restreindre l'accès au seul personnel autorisé.

- Systèmes de surveillance : Des systèmes de surveillance complets et des caméras de sécurité surveillent l'établissement à des fins de sécurité.

Salles blanches

- Zones de traitement stérile : Certaines installations comprennent des salles blanches pour la manipulation et l'emballage de produits pharmaceutiques stériles afin d'éviter toute contamination.

- Systèmes de filtration d'air : Des systèmes avancés de filtration de l'air permettent de maintenir des normes élevées de qualité de l'air dans les salles blanches.

Gestion avancée des stocks

- Systèmes de gestion d'entrepôt (WMS) : les technologies d'automatisation et de WMS sont intégrées pour optimiser la gestion des stocks, l'exécution des commandes et le suivi.

- Systèmes de codes-barres et d'identification par radiofréquence (RFID) : Ces technologies améliorent la précision du contrôle des stocks et la traçabilité des produits pharmaceutiques.

Zones d'emballage et d'étiquetage

- Espaces dédiés : Les installations comprennent des zones désignées pour l'emballage et l'étiquetage des produits pharmaceutiques, garantissant ainsi le respect des exigences réglementaires.

- Emballage inviolable : Des mesures sont prises pour mettre en place des emballages inviolables afin de renforcer la sécurité des produits.

Zones d'accostage des transports

- Zones de chargement et de déchargement : Des zones d'accostage adéquates sont conçues pour le chargement et le déchargement efficaces des expéditions de produits pharmaceutiques, minimisant ainsi le risque d'écarts de température pendant le transit.

Systèmes d'alimentation de secours

- Alimentation de secours : Les installations intègrent souvent des systèmes d'alimentation de secours robustes, tels que des générateurs et des unités d'alimentation sans interruption (UPS), afin de garantir un fonctionnement continu en cas de coupure de courant.

Installations de contrôle de la qualité et d'essai

- Laboratoires : Certains établissements disposent de laboratoires internes pour les tests de contrôle de la qualité et l'analyse des produits pharmaceutiques avant leur distribution.

- Zones d'inspection : Des espaces sont prévus pour les inspections visuelles et les contrôles de qualité.

Durabilité environnementale

- Pratiques d'efficacité énergétique : Certaines installations intègrent des technologies à haut rendement énergétique et des pratiques durables afin de réduire l'impact sur l'environnement tout en garantissant l'intégrité des produits pharmaceutiques.